Was beinhaltet ein cleveres Konzept im Bereich Fabrikplanung und warum ist es so wichtig?

Fabriken und Produktionsstätten werden optimiert, umstrukturiert, erweitert oder neu gebaut. Solche Veränderungen sind komplexe Projekte und gleichen zu Beginn einem vielteiligen Puzzle mit ungestanzten Rohteilen ohne einer Bildvorlage. Ideen sind gute Impulse, sie bilden für sind aber noch kein Konzept und ergeben kein „Bild“. Was beinhaltet ein cleveres Konzept und warum ist es so wichtig?

# 1 Ziele – transparent und messbar

Erfolgreich ist ein Projekt dann, wenn seine Ziele erreicht werden. Ohne messbare Ziele gibt es keinen messbaren Erfolg. Wann entscheiden sich Verantwortliche gegebenenfalls auch mal gegen ein Projekt? Weil die Lösungsansätze nicht die gesetzten Ziele erfüllen.

# 2 Anforderungen und Rahmenbedingungen –

schriftlich und nachvollziehbar

Ein Konzept betrachtet nur die wichtigsten Anforderungen, Abhängigkeiten und Zusammenwirken. Alles im Detail zu betrachten sprengt den Rahmen eines Konzeptes und ist Teil der nachfolgenden Planungsphase. Dort werden Annahmen gegebenenfalls angepasst, ergänzt oder geändert. Die Anforderungen und Rahmenbedingungen aus dem Konzept skizzieren den Handlungsspielraum der Projektbeteiligten im Planungsprozess. Ohne dem Abgleich und Dokumentation von Anforderungen aus Konzept und Planung können später die Auswirkungen auf Kosten, Nutzen und Termine nicht bewertet und steuernd eingegriffen werden. Oft sind es die Veränderungen der Anforderungen die Projekte wegen Terminverzögerungen und Kostenexplosion in die Negativschlagzeilen und Projektverantwortliche um deren Schlaf bringen.

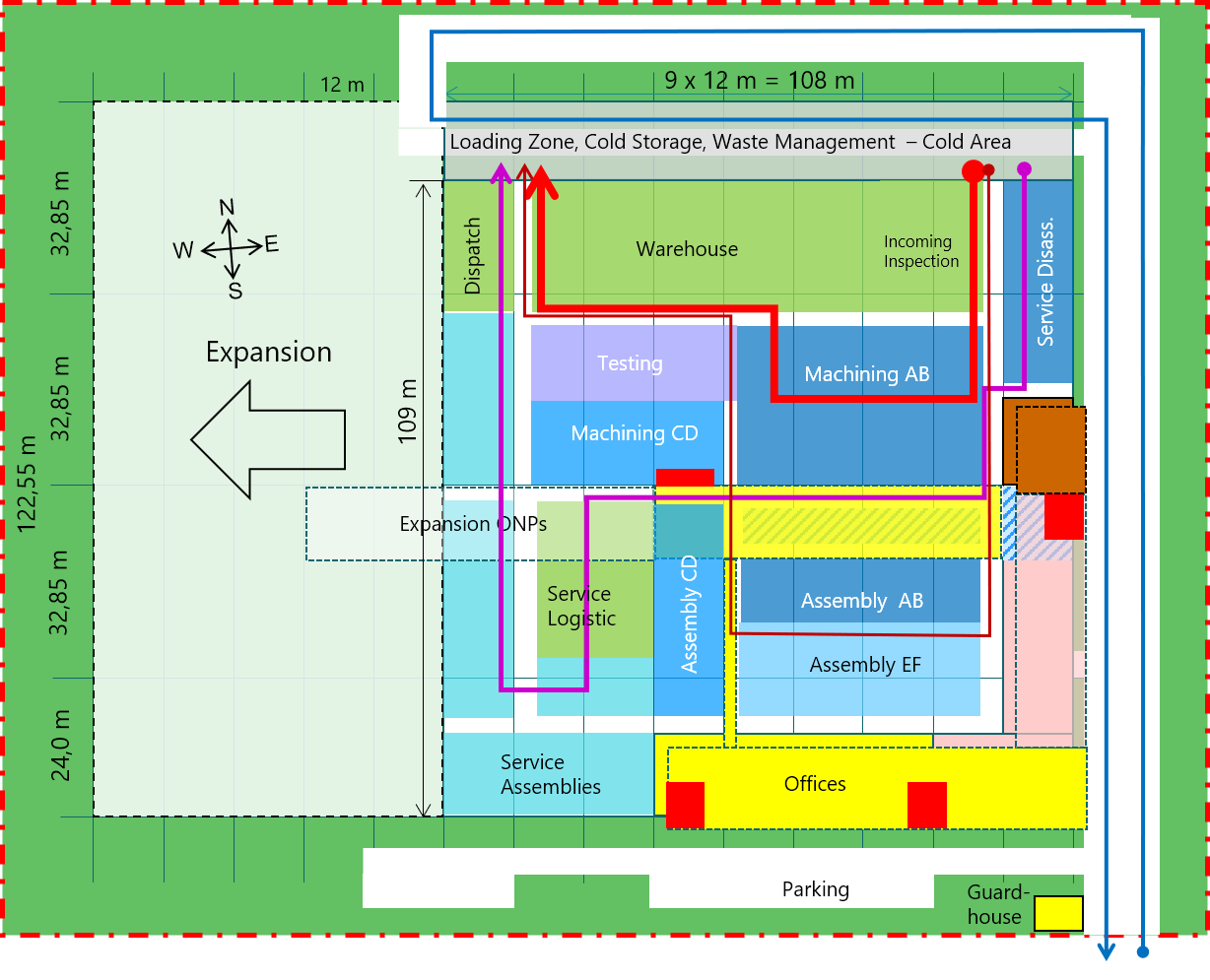

# 3 Lösungsansatz – unscharf, aber richtig

In der Konzeptphase kann aufgrund der Datenlage ein Lösungsansatz nur grob beschrieben werden. Nur wenn alle wesentlich Aspekte berücksichtigt sind und nichts vergessen wurde, ergibt sich ein grobes, aber stimmiges Bild der Lösungsoption. Das Abbild und deren Zahlen sind zwar unscharf, aber „richtig“. Es braucht nicht das Arbeitsplatzlayout. Es reicht ein grobes Flächenlayout mit einem vernünftigen Materialfluss. Es ist nicht entscheidend, ob 12.751 m² Fläche in einem Gebäude notwendig sind, sondern ob 8.000 m² Bruttogeschoßfläche (BGF) für eine 1-geschossige Produktion, 1.000 m² BGF für Infrastruktur, 1.000 m² BGF für Soziales und 2.000 m² BGF für Büros gebraucht und wie sie angeordnet werden. Die Auswirkungen späterer und aktuellerer Planungsergebnisse lassen sich so schneller bewerten und beurteilen.

# 4 Flächenbedarf – die Stellschraube für Ihre Kosten

Welche Faktoren sind bei Fabrikprojekten kostenentscheidend? Neben den Kosten für die Maschinen und Einrichtungen sind es die notwendigen Flächen, sei es als Sanierungskosten des Gebäudebestandes, Investitionskosten bei Erweiterungen oder Neubau. Die Produktionsverantwortlichen haben meist schnell sehr genaue Vorstellungen, was sie für Maschinen und Einrichtungen ausgeben müssen. Bei dem Thema Flächenbedarf sind sich die Projektverantwortlichen meist nicht so sehr über die Ursachen – Wirkungszusammenhänge bewusst und einig. „1.000 m² Flächenbedarf“ für eine Mechanische Fertigung ergeben mit Wege-, Funktions- und Konstruktionsflächen bis zu 1.300 m² Hallenbruttogeschoßfläche. So steigen eine zu Beginn gedachte Gebäudeinvestition mit Grundstücksanteil schnell um 30%. Das nur, weil der Netto-Brutto-Flächenbezug nicht richtig kommuniziert und diskutiert wurde. Umgekehrt bewirkt eine Flächeneinsparung von 30 % im ersten Ansatz auch eine Reduzierung der Investitionskosten um 30%. Diskussionen in der Konzeptphase über Flächenbedarfe sind mühsam und hart, aber sinnvoll und notwendig. Werden Flächenbedarfe reduziert, ergeben sich meist Chancen für kreative Lösungen. Jeder m² der nicht gebaut werden muss, spart Geld in der Errichtung und verbraucht weniger Nebenkosten über den gesamten Lebenszyklus eins Gebäudes. Diesen konzeptionellen Vorsprung kann die Planung nicht mehr einholen. Selbst wenn bei obigem Beispiel die Planung einen Mehrbedarf von 5% ausweist – im Ergebnis wurde zumindest der Bauanteil um 25% reduziert.

# 5 Optionen – es gibt immer mehrere Lösungen

Ich kenne kein Fabrikprojekt, wo es nur die eine Lösung gibt. Es gibt immer mehrere Möglichkeiten eine Fabrik zu verändern. Das hängt von den Zielen, Anforderungen, Rahmenbedingungen aber auch von der Kompetenz und Erfahrungen der Projektbeteiligten ab. Nur wer Optionen hat kann wählen. Nur wer wählen kann, führt einen Veränderungsprozess. Wer die Wahl hat, muss aber auch entscheiden. Besser ist es anhand von groben Lösungsansätzen auszuwählen, als nach einer aufwendigen Planungsphase festzustellen, dass der Weg nicht der richtige war oder im schlimmsten Fall das Projekt wegen Unwirtschaftlichkeit gestoppt werden muss. Ein Konzept kostet Zeit und Geld, aber was kostet Ihnen im Vergleich eine verlorene Planung des Projektes?

# 6 Life-Cycle-Kosten – Einfluss durch das Konzept

Erfahrungsgemäß beeinflusst das Konzept bis zu 80% die Life-Cycle-Kosten der Produktionsstätte oder Fabrik. In der Planungs- und Ausführungsphase können somit nur noch 20% der Life-Cycle-Kosten beeinflusst werden. Versäumnisse im Konzept können in späteren Phasen meist nicht wieder zurückgewonnen werden. Ein unvollständiges Konzept ist auch ein Konzept. Daher ist dieser Kostenzusammenhang eines der wichtigsten Gründe für ein gut durchdachtes Konzept.

# 7 Chancen und Risiken –

erkennen, bewerten und diskutieren

In jedem Projekt gibt es Chancen und Risiken. Chancen müssen ergriffen und eingearbeitet werden, sie ergeben sich nicht von selbst. Sie sparen Zeit und Geld. Das Eintreten von Risiken kostet Zeit und Geld. Die Entscheider und das Projektmanagement müssen bereits anhand des Konzepts sehen, dass Chancen genutzt werden und Risiken identifiziert sind. Ein cleveres Konzept zeigt auf, welche Chancen eingearbeitet wurden und welche Vorkehrungen getroffen werden können, um Risiken zu minimieren oder mit Zeit- und Budgetpuffer mögliche Folgen abzufedern.

# 8 Kosten und Nutzen – unsicher und grob

Was nutzt die beste Idee und Veränderung, wenn sie für das Unternehmen nicht den gewünschten Nutzen bringt. Daher darf in einem cleveren Konzept eine Bewertung der Lösungsansätze nach Kosten und Nutzen nicht fehlen. Sicherlich beinhalten die Abschätzungen Unsicherheiten und Unschärfen. Ohne die Bewertung ist eine Entscheidung über die Fortführung von Optionen nicht möglich. Alle Optionen durchzuplanen ist nicht sinnvoll. Denn mit Eintritt in die Planungsphase steigt der Projektaufwand mindestens um den Faktor 15 und damit ist noch nichts realisiert.

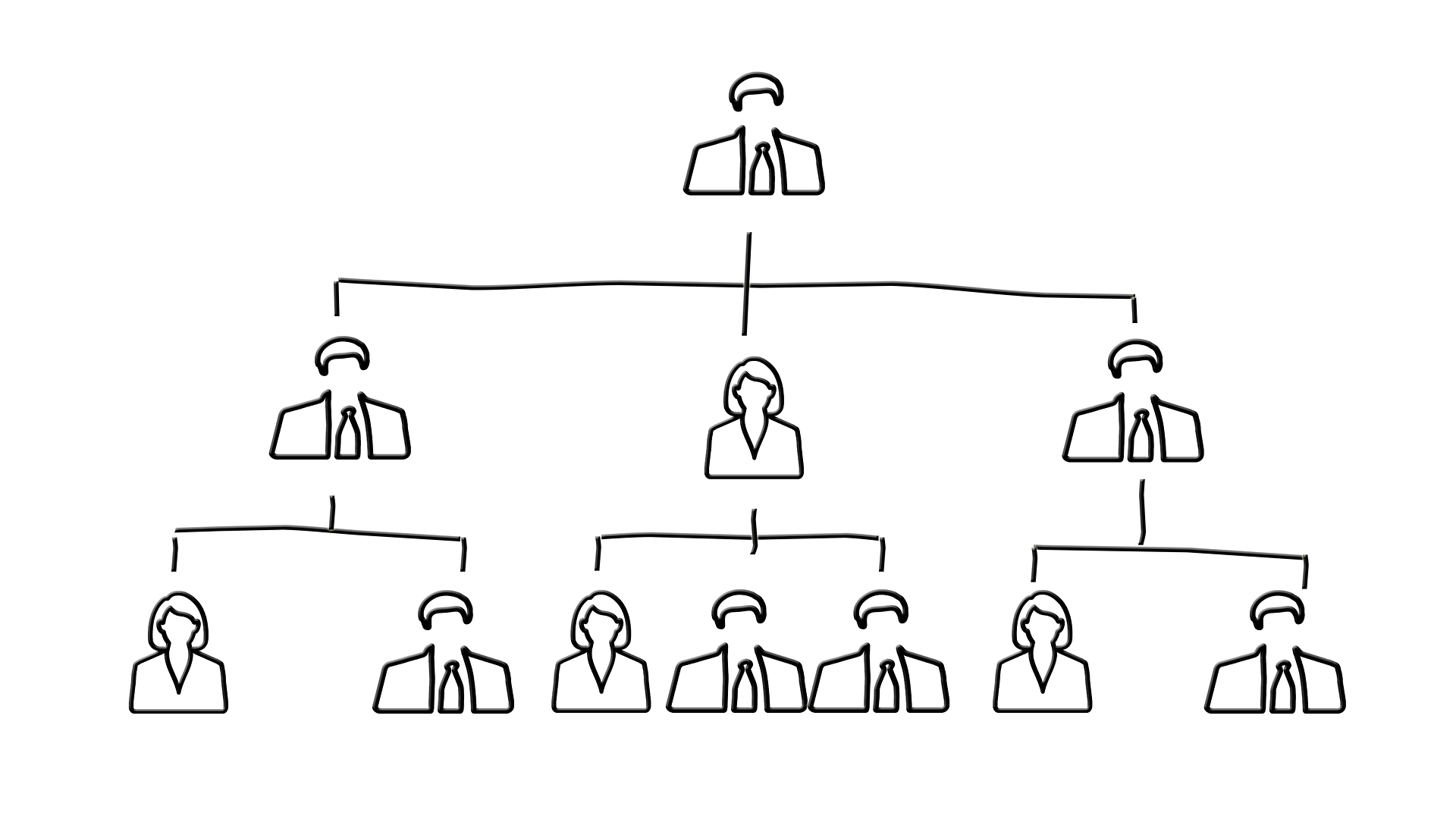

#9 Projektorganisation – transparent und agil

Neben technischen, ökonomischen und rechtlichen Aspekten ist die Zusammensetzung des Projektteams und dessen Führung und Steuerung entscheidend für den Erfolg eines Fabrikprojektes. Die Zusammensetzung des Teams, die Kompetenz und das Zusammenwirken der Teammitglieder ändert sich mit Fortschritt des Projektes über die verschiedenen Projektphasen. Ein Konzept kann auch bezüglich der Projektorganisation nicht alle Details beschreiben. Es steigert aber die Motivation der Projektbeteiligten, wenn alle Fakten der jeweiligen Projektphase dokumentiert und berichtet werden und die Regeln des Zusammenwirkens im Projektteam transparent sind. Dazu gehört auch eine „Fehlerkultur“. Fehler werden passieren, entscheidend ist wie damit umgegangen wird.

# 10 Entscheidung – rechtzeitig und konsequent

Entscheidungen sind notwendig. In der Realisierungsphase, um die Gewerke voranzubringen, in der Planungsphase, um die Ausführungsdetails festzulegen und in der Konzeptphase, um die grobe Richtung vorzugeben oder vielleicht auch einmal ein Projekt zu stoppen. Mit Sicherheit werden in den verschiedenen Projektphasen auch ungünstige Entscheidungen getroffen. Ein gutes Team korrigiert oder optimiert diese meist in der nächsten Projektphase. Aber keine rechtzeitigen Entscheidungen zu treffen, ist in Fabrikprojekten fatal, mit Auswirkungen auf Zeit und Kosten.

# 11 Meilensteinplan –

die Orientierung für das Projektteam

Nicht immer gilt die Aussage „man braucht so viel Zeit, wie dafür zur Verfügung steht“, aber tendenziell neigen Projektorganisationen ohne Vorgaben Termine hinauszuzögern. Dies gilt auch für Entscheidungen. Es sollte jedem Projektbeteiligten klar sein, welche Aufgabenpakete zu welchem Zeitpunkt zu leisten sind, um das Projekt zielgerichtet voranzubringen. Ein ambitionierter Terminplan mit den wesentlichen Meilensteinen ist besser als kein Terminplan. Anpassungen werden leichter akzeptiert, wenn die Ursachen bekannt sind.

Fazit:

Mit einem Konzept werden alle wichtigen Ziele, Aspekte und komplexe Zusammenhänge dokumentiert und visualisiert. Verschiedene grobe Lösungsansätze mit ihren Chancen und Risiken werden beschrieben, bewertet und verglichen. Es zeigt die Gründe für die Auswahl der zu planenden Optionen auf. Es gibt dem Projektteam Orientierung bezüglich Aufgabenpakete und Terminierung für die anschließende Planungsphase. Mit einem überschaubaren Aufwand zeigt ein Konzeptpapier das Bild der vorausgedachten Zukunft der Fabrik. Es weist den Weg zur passendsten Lösung für das Unternehmen.